Kerbschlagzähigkeit

1. Was ist die Kerbschlagzähigkeit?

Die Kerbschlagzähigkeit gibt an, wie widerstandsfähig ein Werkstoff gegen eine schlagartige, dynamische Beanspruchung ist. Das heißt: Sie zeigt, wie gut ein Werkstoff einen Stoß oder Schlag ertragen kann, ohne zu brechen. Entscheidende Faktoren für die Schlagfestigkeit eines Bauteils sind Material, Wandstärke, Stoßgeschwindigkeit, Temperaturen sowie Form und Größe des Bauteils.

Um die Kerbschlagfähigkeit zu bestimmen, kommt der Kerbschlagbiegeversuch zum Einsatz. Mit diesem wird die Kerbschlagzähigkeit in der Einheit [J/cm²] gemessen. Das heißt: Das Verfahren misst die geleistete Kerbschlagarbeit bezogen auf die Bruchfläche in Joule pro Flächeneinheit.

Die Kerbschlagzähigkeit ist vor allem für metallische Werkstoffe ein wichtiger Richtwert. Dieser gibt die wesentlichen Eigenschaften des Werkstoffes wieder.

1.2 Temperatur

Wie zäh ein Werkstoff ist, hängt insbesondere von der Temperatur ab. Dabei gilt: Grundsätzlich sind Werkstoffe bei höheren Temperaturen zäher. Bei niedrigen Temperaturen sind sie weniger elastisch. Sie sind spröde. Die Folge: Sie brechen eher.

Zur Orientierung: Kubisch-flächenzentrierte Werkstoffe sind auch bei tiefen Temperaturen zäh. Dazu zählen unter anderem Nickel, Kupfer und Aluminium. Kubisch-raumzentrierte Werkstoffe und Werkstoffe mit hexagonalem Gitter sind nur bei höheren Temperaturen zäh. Bei tiefen Temperaturen sind sie spröde.

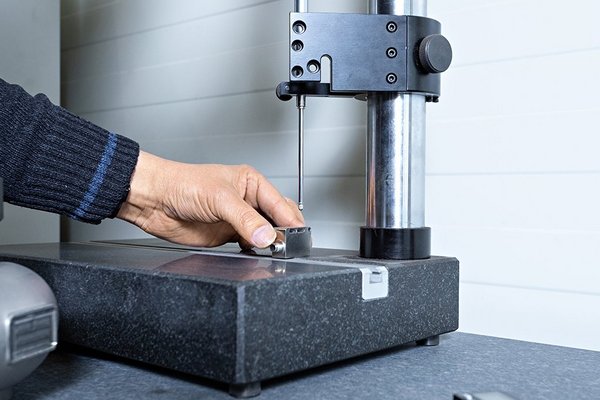

2. Kerbschlagbiegeversuch

Um die Kerbschlagzähigkeit zu messen, kommt der Kerbschlagbiegeversuch zum Einsatz. Dabei wird eine gekerbte Probe mit quadratischem Querschnitt auf zwei Auflagen platziert. Ein Pendelhammer zerschlägt die Probe. Dann wird die verbrauchte Schlagarbeit gemessen. Dazu wird entweder die Kerbe oder bei einer Durchschlagung der Probe die Höhe gemessen, zu der das Pendel zurückschwingt. Aus dem Gewicht des Pendels und der Differenz der Pendelausgangs- und Pendelendlage wird die verbrauchte Schlagarbeit errechnet.

In der Regel wird der Kerbschlagbiegeversuch bei 20 °C durchgeführt. Das Verfahren eignet sich jedoch besonders gut, um Werkstoffe bei verschiedenen Temperaturen zu untersuchen.

3. Drei verschiedene Messmethoden für die Schlagfestigkeit

Um die Kerbschlagzähigkeit zu messen, haben sich vor allem diese drei Messmethoden etabliert:

3.1 Kerbschlagbiegeversuch nach Charpy

Der Kerbschlagbiegeversuch nach Charpy ist eine der am verbreitetsten Verfahren in der industriellen Prüfpraxis, um die Schlagfestigkeit von Werkstoffen zu messen. Das Verfahren ist nach DIN EN ISO 179 genormt. Es beurteilt, wie zäh Kunststoff bei schlagartiger Beanspruchung ist. Werkstoffe mit einer sehr hohen Schlagzähigkeit brechen nicht. Die Charpy-Anordnung gibt vor, dass eine Probe auf zwei Ablagen positioniert wird. Ein Pendelhammer schlägt dann auf die Probe ein.

Die Messmethode geht auf G. A. A. Charpy zurück. Zwar führte Russel 1898 erstmals einen Pendelhammer als Prüfvorrichtung für die Schlagprüfung ein. Charpy nutzte die Methode jedoch seit 1901, um metallische Stoffe auf ihre Zähigkeit zu überprüfen. Dabei schlug er 1904 die integrale Schlagenergie als Zähigkeitswert vor.

3.2 Kerbschlagbiegeversuch nach Izod

Der Kerbschlagbiegeversuch nach Izod ist nach DIN ENISO 180 genormt. Das Verfahren eignet sich für steife thermoplastische Spritzguss- und Extrusionsformmassen, duroplastische Werkstoffe und thermotrope, flüssigkristalline Polymere sowie für gefüllte und verstärkte Werkstoffe. Hier misst der Kerbschlagbiegeversuch die für den Bruch eines gekerbten Schlagkörpers aufgenommene Schlagarbeit. Diese bezieht das Verfahren auf die Anfangsquerschnittsfläche der Probe an der Kerbe. Im Unterschied zum Charpy-Verfahren schlägt der Pendelhammer hier auf die Seite, auf der sich die Kerbe befindet – und nicht auf die der Kerbe gegenüberliegenden Seite.

3.3 Kerbschlagbiegeversuch nach Dynstat

Beim Kerbschlagbiegeversuch nach Dynstat kommt eine Probe zum Einsatz, die quer über ein U-Kerb (0,8 ± 0,1mm) verfügt. Dies wird vorher eingesägt, eingehobelt oder eingefräst. Die Kerbe muss so tief sein, dass der Restquerschnitt 2/3 des ursprünglichen Querschnittes beträgt. Ansonsten darf die Probe mit bloßem Auge keine Beschädigungen und Fehlstellen erkennen lassen. Sollte das der Fall sein, müssen Schleifen und Polieren diese beseitigen. Eingelegt wird die Probe hochkant. Das Pendel schlägt dann oberhalb der Kerbe auf das freie Ende der Probe. Beim Schlag auf die Probe können die Pendelhammerenergien 0,2 J, 0,5 J, 1,0 J oder 2,0 J verwendet werden. Die Auftreffgeschwindigkeit des Pendelhammers beträgt 2,2 m/s.

Der Kerbschlagbiegeversuch von Dynstat kommt vor allem dann zum Einsatz, wenn nur wenig Material zur Verfügung steht. Das ist beispielsweise bei Bauteilprüfungen so. Das Verfahren ist nach DIN 53435 genormt.

Sie suchen weitere Prüfmöglichkeiten?

Wir bieten Ihnen vielfältige Möglichkeiten, Ihre Bauteile zu prüfen.

Qualitätsmanagement

Bei uns gibt es ausschließlich hochwertige Produkte nach höchsten Qualitätsstandards ✓ Optimierung des Produktionsprozesses + stetige Qualitätskontrollen.

Weitere Fachbegriffe im Glossar:

- Baugruppen

- Bräunling (MIM Verfahren)

- Dampf-Autoklav

- DIN ISO

- Elektropolieren

- Eloxieren / Eloxal-Verfahren

- Entbinderung (MIM-Verfahren)

- Feedstock (Granulat)

- Formschlicker (Feingussverfahren)

- Gesenk

- Grünling (MIM-Verfahren)

- ISO 14001:2015

- ISO 9001:2015

- Kerbschlagzähigkeit

- KTL-Beschichtung

- Legierung in der Metallurgie

- Magnetpulverprüfung / Fluxen

- Materialverlust

- Metallische Werkstoffe

- Passivieren

- Prototyp

- Pulverbeschichtung

- Reproduzierbarkeit

- Rohling (Werkstück)

- Strahlen

- Verzinken: das Verzinkungsverfahren

- Vorfinanzierung

- Wachsbaum (Feingussverfahren)

- Wachsmodell (Feingussverfahren)

- Wachsspritzwerkzeug (Feingussverfahren)

- Zugfestigkeit

- Zunderschicht