Feingussverfahren / Wachsausschmelzverfahren

1. Definition

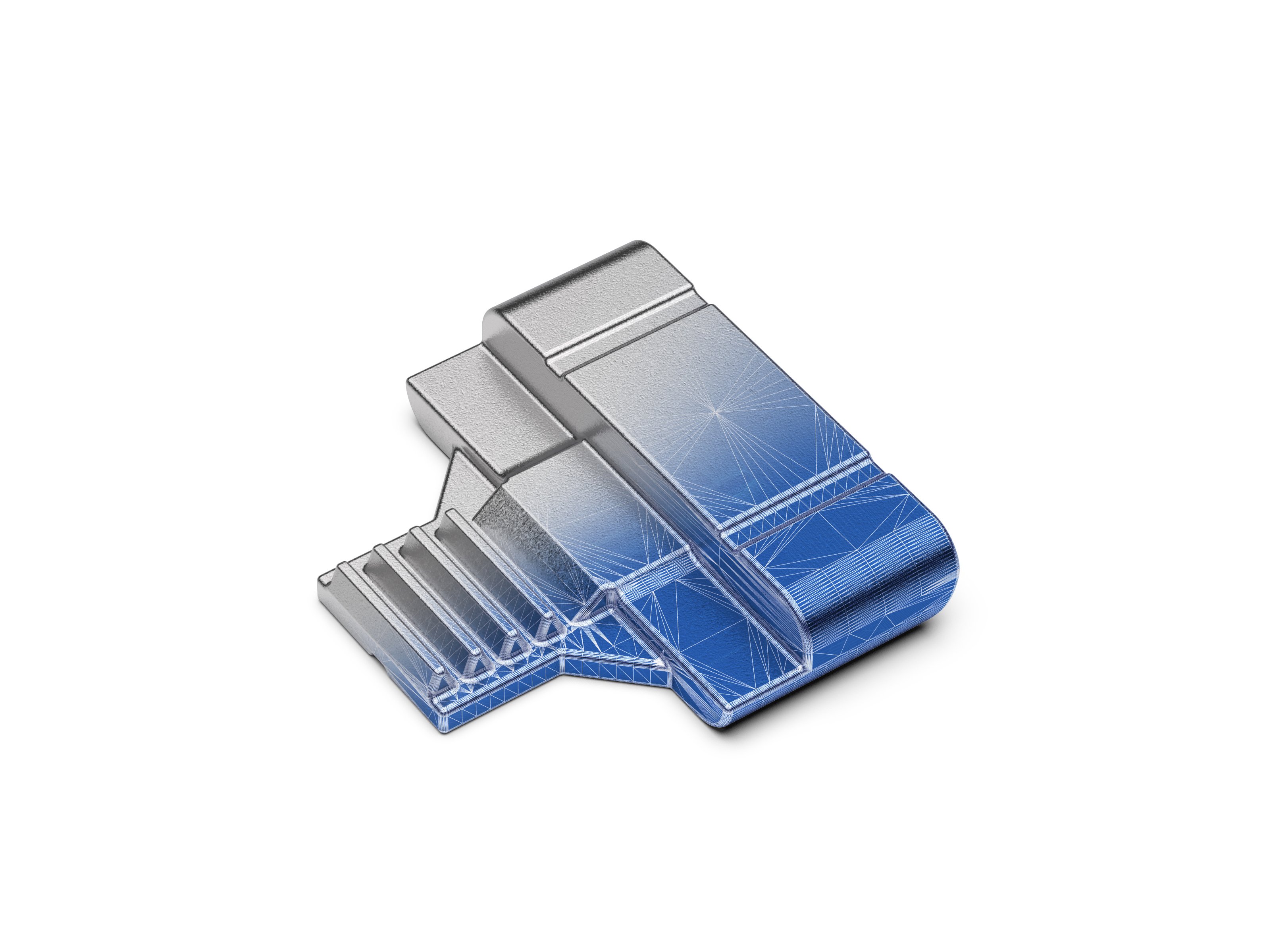

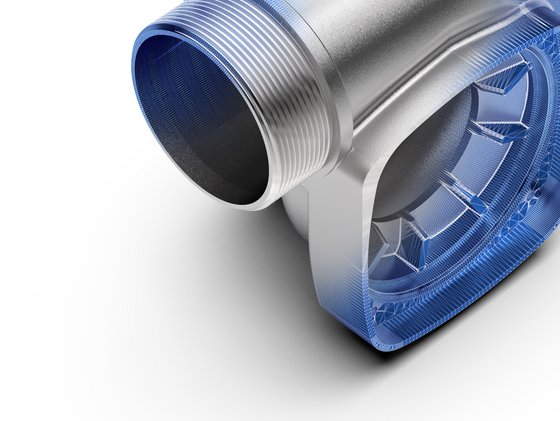

Unter dem Wachsausschmelzverfahren ist die Herstellung hochpräziser Gussteile aus metallischen Werkstoffen in einer Gießerei zu verstehen. Das urformende Verfahren zeichnet sich durch eine hohe Maßgenauigkeit, erstklassige Oberflächengüte und geringe Herstellungskosten aus. Meist sind die Metallteile nahezu einbaufertig.

Da während des Gießverfahrens sowohl die Modelle als auch die Formen verloren gehen, spricht man hier vom Guss aus verlorenen Modellen und verlorenen Formen. Die Form (Negativmodell) ist meist aus Keramik und geht deshalb verloren, weil sie nach jedem Abguss zerstört werden muss, um das Gussstück entformen zu können. Das Modell (Positivmodell) hingegen besteht zumeist aus Wachs oder einem Polymer und bildet das gewünschte Metallstück ab. Es wird mehrfach in Formschlicker getaucht um die keramische Form zu erhalten. Beim anschließenden Ausschmelzen geht das Wachsmodell verloren.

2. Ablauf des Wachsausschmelzverfahrens

1. Herstellung des Wachsspritzwerkzeugs

Um die Konturen des Feinguss Bauteils abzubilden, ist eine Form, bzw. ein Werkzeug erforderlich. Dieses Werkzeug stellt eine Negativabbildung des Bauteils dar und besteht zumeist aus Aluminium oder Stahl.

Bereits die Form muss exakt gearbeitet sein, um Toleranzen und Oberflächengüte sicher zu stellen.

2. Herstellung des Wachsmodells

Das Feinguss Bauteil wird in Formwachs gespritzt. Dazu wird flüssiges Wachs in das Werkzeug gespritzt. Das entstehende Wachsmodell entspricht exakt dem späteren Formteil.

Der Einspritzdruck der Maschine und die Temperatur des Formwachses müssen exakt abgestimmt werden, um eine hohe Maßgenauigkeit und Oberflächenqualität sicherzustellen.

3. Wachsmodellmontage

Die Wachsmodelle werden über einen Wachsbaum, oder auch Wachstraube, zusammengeführt. So entsteht das Angusssystem, welches die Zuführungskanäle zur Gießform beinhaltet.

Erfahrene und geschulte Feinguss-Experten führen die Montage der Wachsbäume vorsichtig und präzise durch, um eine hohe Gussteilqualität zu gewährleisten.

4. Tauchen, Besanden & Trocknen

Durch mehrfaches Eintauchen des Wachsbaums in Formschlicker und anschließendem Besanden und Trocknen entsteht ein mehrschichtiger keramischer Mantel.

Die sehr hohe Oberflächengüte der Formteile entsteht durch die erste Schicht, die aus feinkörnigem Zikronsand besteht.

5. Ausschmelzen

Bei diesem Schritt des Feingießens wird das Formwachs aus der keramischen Form unter Druck in einem Dampf-Autoklaven ausgeschmolzen. Dabei geht das Wachsmodell verloren.

Das Wachs wird aufgefangen, aufbereitet und wieder verwendet/ recycled.

6. Brennen

Beim Brennen der Keramikformen werden die letzten Spuren des Formwachses vollständig und rückstandslos verbrannt. Dadurch wird die notwendige Festigkeit für das Feingießen hergestellt.

7. Feingießen

Die Metalllegierung, die im Feingussverfahren für jede Gusscharge kundenspezifisch zusammengestellt wird, wird im Induktionsofen geschmolzen. Die entstandene Stahlschmelze wird mit einer Gusspfanne in die heißen Keramikformen gegossen.

Durch die genaue Steuerung der Temperaturen von Stahlschmelze, Gusspfanne und Keramikformen wird im Feingussverfahren selbst bei dünnwandigen Bauteilen mit komplexen Geometrien eine hohe Werkstoffgüte und Oberflächenqualität sichergestellt.

8. Entformen

Im nächsten Schritt des Feingussverfahrens wird die keramische Schale nach Abkühlung der Gießtraube sorgfältig entfernt. Genauer gesagt, die Keramikform wird zerstört und geht dabei verloren.

9. Trennen

Nun werden Gussbauteil und Gussstamm/ Angusssystem vorsichtig voneinander getrennt.

Auch hier wird darauf geachtet, verbleibende Stahlreste bei der nächsten Gusscharge wieder einzusetzen.

10. Strahlen

Im vorletzten Schritt des Feingießens erfolgt der Strahlprozess. Er dient der restlosen Entfernung letzter Keramikreste an der Oberfläche der Gussteile.

Je nach Kundenanforderung erfolgen anschließend folgende Schritte: Angussschleifen, Wärmebehandlung, Richtprozess, mechanische Bearbeitung und/oder Oberflächenbeschichtung.

11. Endkontrolle

Wir führen nach ausnahmslos allen Feingussverfahren eine Sichtkontrolle am Produktionsort durch.

Der gesamte Umfang aller Kriterien und Maßnahmen der Qualitätskontrolle wird funktionsgerecht je nach Kundenanforderung abgestimmt.

3. Video: Prozessablauf beim Feinguss Verfahren

4. Ursprung des Feingussverfahrens

Das Gießverfahren ist geschichtlich gesehen der Ursprung aller Verfahren und kann bis etwa 3.000 v. Chr. zurückverfolgt werden. Zu Beginn wurde das Wachsausschmelzverfahren für den Kunstguss verwendet. So wurden beispielsweise Plastiken und Bronzestatuen mit dem Verfahren geschaffen.

Die industrielle Nutzung des Feinguss begann Anfang des 20. Jahrhunderts mit der Herstellung von Zahnprothesen durch Zahnärzte und Zahntechniker. Jedoch konnten zunächst nur niedrig schmelzende Metalle gegossen werden.

1929 konnten mit der Einführung des Ethylsilicates als Bindemittel dann auch Gussstücke aus hoch schmelzenden Legierungen hergestellt werden (Stahlguss).

Heute sind die Gusswerkstoffe umfassend. Das Feingießen findet in der gesamten Industrie Verwendung.

Sie benötigen Feingussteile?

Informieren Sie sich hier über die Spezifika des Feinguss-Verfahrens bei Richter Formteile.

Service - ganz nach Ihrem Bedarf

Wir verstehen uns als Ihr Partner über die Wertschöpfungskette hinweg.

Technische Beratung

Gerne unterstützen wir Sie bei fachlichen Fragen ✓ Stimmen Sie Ihre Anforderungen und die technische Zeichnungen mit unserem Fachpersonal ab!

Bearbeitung / Baugruppen

Umfassende Bearbeitung, Oberflächenbehandlung von Formteilen ✓ Vormontage und Montage von Baugruppen ✓ Teilen Sie uns jetzt Ihre Anforderungen mit!

Supply Chain Management

Wir kümmern uns neben der Entwicklung und Produktion der Bauteile auch um ✓ Beschaffung ✓ Logistik ✓ Verzollung - Jetzt informieren und Vorteile nutzen!

Wir sind in jeder Branche vertreten

Wir sind in der Branche zuhause, wo unsere Kunden sind. Erfahren Sie hier mehr zu unseren Referenzen.

Antriebstechnik

Armaturen und Pumpen

Bauindustrie

Elektroindustrie

Fahrzeugbau

Filtertechnik

Land- und Forstwirtschaft

Lebensmittelindustrie

Maschinenbau

Medizintechnik

5. Fragen und Antworten rund um das Verfahren Feinguss

FAQs zum Feingussverfahren

Feinguss, auch als Wachsausschmelzverfahren oder Lost-Wax-Casting bekannt, ist ein Präzisionsgussverfahren zur Herstellung komplex geformter Metallteile mit hoher Maßgenauigkeit und feiner Oberflächenqualität. Es wird häufig für Anwendungen in der Luftfahrt, Medizintechnik, Schmuckherstellung und Maschinenbau eingesetzt.

Feinguss bietet hohe Maßgenauigkeit (±0,1 mm) mit minimaler Nachbearbeitung, ermöglicht komplexe Geometrien und liefert glatte Oberflächen (Ra < 1,6 µm). Er erlaubt eine große Materialvielfalt, darunter Stahl, Titan und Superlegierungen, und ist ideal für Serienfertigung mit hoher Wiederholgenauigkeit. Das Verfahren spart Material, reduziert das Bauteilgewicht und minimiert Fügeverbindungen.

Vergleich mit anderen Gießverfahren:

Feinguss zeichnet sich durch Präzision, Oberflächenqualität und Materialvielfalt aus, ist jedoch kostenintensiver als Sand- oder Druckguss. Er eignet sich besonders für hochwertige, filigrane Bauteile in Luftfahrt, Medizintechnik und Automobilbau.

Im Feinguss können eine Vielzahl von Metallen und Legierungen verwendet werden, darunter:

- Stahl und Edelstahl

- Kohlenstoffstähle, legierte Stähle, rostfreie Stähle (z. B. 304, 316)

- Hohe Festigkeit, Korrosionsbeständigkeit, vielseitig einsetzbar

- Nickelbasislegierungen

- Inconel, Hastelloy, Monel

- Hitzebeständig, ideal für Turbinenschaufeln und Hochtemperaturanwendungen

- Titan und Titanlegierungen

- Ti-6Al-4V (häufigste Legierung)

- Leicht, extrem fest, biokompatibel (z. B. für Medizintechnik, Luftfahrt)

- Aluminium und Aluminiumlegierungen

- AlSi-Legierungen, AlCu-Legierungen

- Leicht, gute Wärmeleitfähigkeit, korrosionsbeständig

- Kupferbasierte Legierungen

- Bronze, Messing, Kupfer-Nickel-Legierungen

- Gute elektrische/thermische Leitfähigkeit, hohe Korrosionsbeständigkeit

- Kobalt-Chrom-Legierungen

- CoCrMo (z. B. für Implantate und Zahntechnik)

- Verschleißfest, biokompatibel, hochfest

Diese Materialvielfalt macht Feinguss besonders attraktiv für Anwendungen in Luftfahrt, Medizintechnik, Automobilbau und Maschinenbau. Erfahren Sie hier, welche Materialien bei Richter Formteile verarbeitet werden.

Neben den überzeugenden Vorteilen im Feingussverfahren gibt es folgende Einschränkungen und Nachteile, die es zu beachten gilt:

- Hohe Kosten

- Die Herstellung der Wachsmodelle und Keramikformen ist aufwendig und teuer.

- Besonders bei kleinen Stückzahlen können die Werkzeugkosten unwirtschaftlich sein.

- Längere Produktionszeiten

- Der mehrstufige Prozess (Modellerstellung, Formherstellung, Gießen, Entformen) erfordert mehr Zeit als andere Gießverfahren wie Sand- oder Druckguss.

- Begrenzte Bauteilgröße

- Feinguss eignet sich hauptsächlich für kleine bis mittelgroße Bauteile (wenige Gramm bis einige Kilogramm).

- Sehr große Bauteile sind oft unwirtschaftlich oder technisch schwierig zu realisieren.

- Empfindlichkeit der Keramikform

- Die keramische Form kann während des Gießens brechen, besonders bei sehr dünnen oder komplexen Strukturen.

- Materialeinschränkungen

- Obwohl viele Metalle genutzt werden können, sind einige Materialien mit extrem hoher Schmelztemperatur oder Reaktivität (z. B. reine Wolframlegierungen) schwer zu verarbeiten.

Trotz dieser Einschränkungen bleibt Feinguss die bevorzugte Wahl für hochpräzise, komplexe und hochwertige Metallteile.

Das Feingussverfahren eignet sich besonders für Anwendungen, die hohe Präzision, komplexe Geometrien und hochwertige Materialien erfordern. Typische Einsatzbereiche sind:

- Luft- und Raumfahrt

- Turbinenschaufeln, Triebwerkskomponenten, Strukturbauteile

- Hitzebeständige Nickel- und Titanlegierungen für extreme Belastungen

- Medizintechnik

- Implantate (z. B. Hüftgelenke, Zahnimplantate), chirurgische Instrumente

- Biokompatible Materialien wie Titan oder Kobalt-Chrom

- Automobilindustrie

- Motor- und Fahrwerkskomponenten, Turboladergehäuse, Pumpengehäuse

- Hohe Maßhaltigkeit und Materialeinsparung für leichtere Bauteile

- Maschinenbau & Industrie

- Ventile, Pumpen, Präzisionsgetriebe, Werkzeuge

- Hohe Verschleißfestigkeit und Korrosionsbeständigkeit

- Schmuck- und Uhrenindustrie

- Feine, filigrane Designs aus Gold, Silber, Platin

- Detailreiche Strukturen ohne aufwendige Nachbearbeitung

- Energie- & Kraftwerkstechnik

- Turbinenkomponenten, Hochleistungsarmaturen

- Hochtemperaturbeständige Werkstoffe für extreme Bedingungen

Feinguss wird überall dort eingesetzt, wo hochpräzise, filigrane und widerstandsfähige Metallteile gefragt sind.

Feinguss bietet eine sehr hohe Präzision im Vergleich zu anderen Gießverfahren. Die wichtigsten Maßgenauigkeiten sind:

- Maßtoleranzen

- Typische Maßgenauigkeit von ca. +/- 0,7 % vom Nennmaß.

- Die Geometrie und Bauteilgröße haben einen großen Einfluss auf erreichbare Toleranzen.

- Oberflächengüte

- Rauheit (Ra) von 6,3 µm, abhängig vom Material und der Formbeschaffenheit.

- Viel glatter als Sandguss, aber oft eine leichte Nachbearbeitung erforderlich, wenn hochglänzende Oberflächen gefordert sind.

- Wiederholgenauigkeit

- Durch das Wachsmodell und den standardisierten Prozess sind gleichbleibende Ergebnisse bei Serienfertigung gewährleistet.

- Besonders vorteilhaft für Bauteile mit komplexen Innenstrukturen oder dünnen Wandstärken.

Feinguss ist besonders präzise und ideal für komplexe Geometrien. Für absolute Hochpräzision können Nachbearbeitungen wie Schleifen oder Fräsen notwendig sein.